Bộ lập trình PLC là một trong những thiết bị có vai trò quan trọng trong lĩnh vực tự động hóa của nhiều ngành công nghiệp hiện nay. Đây là thiết bị điện tử thường được sử dụng để điều khiển và giám sát các quy trình trong các nhà máy sản xuất và hệ thống máy móc công nghiệp. Trong bài viết dưới đây, KYODO sẽ tổng hợp thông tin về bộ lập trình PLC . Chức năng, cấu tạo, nguyên lý hoạt động, giao thức truyền tin và các ứng dụng phổ biến.

1. PLC là gì ?

PLC viết tắt của Programmable Logic Controller, đây là thiết bị điều khiển lập trình cho phép thực hiện linh hoạt các thuật toán điều khiển thông qua một ngôn ngữ lập trình.

Người sử dụng có thể lập trình để thực hiện một loạt trình tự các sự kiện, hoạt động. Những sự kiện này được kích hoạt bởi các tín hiệu đầu vào hoặc thông qua các hoạt động có thời gian trễ như thời gian định thì hoặc các sự kiện được đếm.

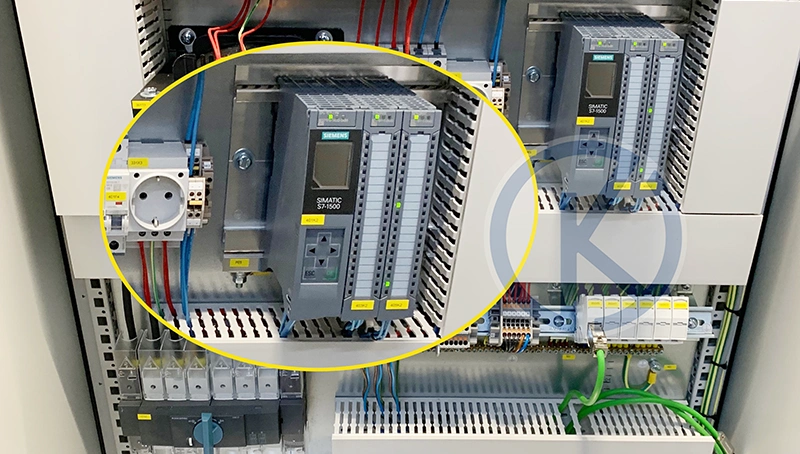

-

PLC -Programmable Logic Controller

Thiết bị điều khiển lập trình dùng để thay thế các mạch rơ-le trong thực tế. Hoạt động theo phương thức quét các trạng thái trên đầu ra và đầu vào và khi có sự thay đổi ở đầu vào thì đồng thời sẽ thay đổi ở đầu ra. Thông thường, ngôn ngữ lập trình của P-LC có thể là Ladder hay State Logic.

Thiết bị này khắc phục các nhược điểm của các bộ điều khiển cũ dùng dây nối – Bộ điều khiển bằng relay. Lập trình và tự động hóa khả năng điều khiển các công việc có tính chất lặp lại. Là một trong những thiết bị chủ chốt của quá trình tự động hóa trong các dây chuyền sản xuất công nghiệp.

Xem thêm: DDC là gì? Ứng dụng của DDC trong điều khiển tự động

2. Phân loại và cấu tạo của bộ lập trình PLC

2.1 Phân loại

Bộ điều khiển PLC có thể được phân loại thành nhiều loại khác nhau tùy thuộc vào khả năng và ứng dụng của chúng. Dưới đây là một số loại phổ biến:

- Phân loại theo kích thước: Nhỏ, trung bình, lớn tùy theo quy mô sử dụng (hộp đơn, module kép), số lượng cổng I/O và tính phức tạp của hệ thống điều khiển.

- Phân loại theo khả năng xử lý: Bộ điều khiển phân tích và xử lý theo thời gian thực hoặc phân tích và xử lý không theo thời gian thực.

- Theo khả ngôn ngữ lập trình: Ngôn ngữ văn bản có cấu trúc, ngôn ngữ đồ họa, ngôn ngữ bậc thang (LD/LAD, ST/STL, FB/FBD, IL, SFC).

- Theo hãng sản xuất: P-LC Siemens, P-LC Mitsubishi, Omron, Rockwell Automation …

2.2 Cấu tạo

Một bộ lập trình PLC điển hình đều bao gồm một số thành phần chính như sau:

- Bộ nhớ chương trình: RAM, ROM, ngoài ra có thể sử dụng vùng nhớ ngoài – EPROM.

- Bộ xử lý trung tâm CPU.

- Module input/ output được tích hợp trên bộ lập trình.

Các thành phần khác

- Cổng kết nối và máy tính: RS232, RS422, RS485 để thực hiện đổ và giám sát chương trình.

- Cổng truyền thông: thường được tích hợp cổng truyền thông Modbus RTU. Tùy theo các hãng và dòng sản phẩm, bộ lập trình còn có thể được tích hợp thêm các cổng truyền thông khác như Profibus, Profinet, CANopen, EtherCAT…

Các module PLC

- Module CPU: Đây là module chính. Chứa các thành phần quan trọng, bao gồm bộ vi xử lý, bộ nhớ và các cổng giao tiếp.

- Module I/O: Module này chứa các đầu vào và đầu ra. Cho phép giao tiếp với các thiết bị và máy móc trong các ứng dụng tự động hóa công nghiệp.

- Module mở rộng: Sử dụng để thêm các chức năng như giao tiếp mạng, truyền thông thời gian thực và điều khiển servo.

-

PLC trong tự động hóa

Ngoài ra, bộ lập trình PLC còn được tích hợp với các thiết bị hỗ trợ:

- HMI PLC (Human-Machine Interface): Thiết bị giao diện người-máy được sử dụng để giao tiếp. HMI cho phép người dùng tương tác bằng cách sử dụng các nút bấm, màn hình cảm ứng và các thiết bị đầu vào khác.

- Đèn báo và thông báo: Sử dụng để hiển thị trạng thái (lỗi, cảnh báo và trạng thái hoạt động)

- Biến tần: Sử dụng để điều khiển tốc độ của các động cơ điện trong tự động hóa công nghiệp, chẳng hạn như sản xuất, đóng gói và vận chuyển.

3. Các chức năng của bô lập trình PLC

Bộ điều khiển PLC thực hiện 3 chức năng chính:

- Chức năng điều khiển: Điều khiển thiết bị và máy móc thông qua các thuật toán, giúp khởi động/dừng máy, điều chỉnh tốc độ, vị trí và kiểm soát quá trình công nghiệp.

- Chức năng giám sát: Thu thập dữ liệu từ các cảm biến và thiết bị khác, để theo dõi hiệu suất của hệ thống, phát hiện các sự cố và đưa ra các cảnh báo.

- Chức năng bảo vệ: Phát hiện và ngăn chặn các sự cố có thể xảy ra như quá tải điện áp, quá nhiệt và cháy nổ.

4. Nguyên lý hoạt động của Thiết bị điều khiển lập trình

Bộ điều khiển PLC thường được lắp đặt bên trong tủ điện và đóng vai trò quan trọng trong hệ thống điều khiển tự động. Vậy nguyên lý hoạt động của P-LC là gì? Hãy cùng tìm hiểu nội dung sau.

Đầu tiên, tín hiệu từ các thiết bị ngoại vi (như các sensor, contact, …) sẽ được đưa vào CPU thông qua module đầu vào. Sau khi nhận được tín hiệu thì CPU sẽ xử lý và đưa các tín hiệu qua module đầu ra. Sau đó, xuất ra các thiết bị được điều khiển bên ngoài theo 1 chương trình đã được lập trình sẵn.

Một chu kỳ bao gồm đọc tín hiệu đầu vào, thực hiện chương trình, truyền thông nội, tự kiểm tra lỗi, gửi cập nhật tín hiệu đầu ra được gọi là 1 chu kỳ quét hay 1 vòng quét (Scan Cycle).

Thông thường, một vòng quét có thời gian vô cùng ngắn, chỉ từ (từ 1–100 ms). Thời gian thực hiện vòng quét còn phụ thuộc vào tốc độ xử lý lệnh của Thiết bị điều khiển lập trình, độ dài hay ngắn của chương trình, hoặc tốc độ qua lại giữa Thiết bị điều khiển lập trình và thiết bị ngoại vi.

5. Ưu điểm và nhược điểm của PLC là gì?

5.1 Ưu điểm

Bộ lập trình PLC mang đến nhiều lợi ích quan trọng trong tự động hóa công nghiệp:

- Chống nhiễu tốt, đáng tin cậy và đáng sử dụng trong môi trường công nghiệp.

- Đáp ứng được các giải thuật có độ phức tạp và chính xác cao.

- Dễ dàng lắp đặt, đơn giản và gọn nhẹ.

- Thay thế hoàn toàn các mạch điều khiển thông thường, đáp ứng mọi yêu cầu của hệ điều khiển.

- Hỗ trợ chuẩn các mạng truyền thông công nghiệp, tạo ra sự kết nối và trao đổi dữ liệu giữa các thiết bị trong ngoài, đáp ứng chuẩn tiêu chuẩn 4.0.

5.2 Nhược điểm

Bộ điều khiển lập trình cũng có một số hạn chế nhất định:

- Giá thành cao: Chi phí khá cao so với các sản phẩm mạch relay thông thường, do có độ cạnh tranh của nhiều hãng nước ngoài như Đức, Nhật Bản, Mỹ, Trung Quốc.

- Chi phí phần mềm lập trình: Tùy thuộc vào hãng sản xuất mà chi phí mua bản quyền (licence) cũng có sự khác nhau.

- Yêu cầu có kiến thức cao về lập trình: Để thiết bị hoạt động tốt và hiệu quả, người vận hành và kiểm soát thiết bị cần có kiến thức về lập trình P-LC.

6. Ứng dụng của bộ lập trình PLC trong công nghiệp

Nhờ các ưu điểm như trên, hiện nay bộ điều khiển lập trình đã được ứng dụng phổ biến để tự động hóa trong nền công nghiệp với rất nhiều lĩnh vực khác nhau như:

- Công nghệ sản xuất: nhà xưởng, nhà máy sản xuất

- Xử lý hóa học, chế biến thực phẩm

- Hệ thống vận chuyển, nâng bốc

- Điều khiển hệ thống ánh sáng, điều khiển hệ HVAC

- Quản lý tự động kho, bãi xe

- Hệ thống cảnh báo, hệ thống phụ trợ sản xuất

Bên cạnh đó, các thiết bị P-LC nhỏ gọn với số lượng cổng IN/OUT hạn chế và chi phí tối ưu cũng được sử dụng cho những hệ thống máy móc đơn giản như dây chuyền đóng gói, băng tải nhỏ.

Đối với các hệ thống quy mô lớn như xử lý nước thải hay nhà máy xi măng, P-LC dạng module là lựa chọn phù hợp nhờ khả năng mở rộng linh hoạt.

Khi triển khai, cần xác định chính xác loại CPU, số lượng đầu vào/đầu ra, module analog và các giao thức truyền thông để đảm bảo hệ thống vận hành ổn định và đáp ứng yêu cầu kỹ thuật của dự án.

Vai trò của PLC trong công nghiệp

Với khả năng đa nhiệm, đa năng có thể xử lý nhiều tín hiệu, nhiều nhiệm vụ cùng một lúc, Ứng dụng vào các dây chuyền sản xuất đang mang lại năng suất và sản lượng rất lớn trong các ngành công nghiệp. Ngày nay, thiết bị này đang dần phổ biến và đóng một vai trò thiết yếu trong các dây chuyển sản xuất bán tự động và tự động.

Chi tiết các công việc có thể xử lý bởi PLC công nghiệp

- Điều khiển quy trình: Điều khiển các quy trình tự động như sản xuất, lắp ráp, đóng gói, và quá trình sản xuất khác. Chúng có khả năng thực hiện các phép tính logic và các chức năng kiểm soát để giám sát và điều khiển các thiết bị và hệ thống khác.

- Tự động hóa: Giúp tự động hóa các quy trình và hệ thống công nghiệp, giảm sự can thiệp của con người và tăng hiệu suất sản xuất. Có thể thực hiện các nhiệm vụ lặp đi lặp lại một cách chính xác và hiệu quả.

- Kiểm soát thiết bị: Kiểm soát và giám sát các thiết bị công nghiệp như động cơ, bơm, van, máy móc, và cảm biến.

- Thu thập dữ liệu: Thu thập dữ liệu về quá trình sản xuất và hệ thống để giúp trong việc theo dõi và điều khiển, phân tích hiệu suất, xác định sự cố và cải thiện sản xuất.

- Tương tác với người dùng: PLC công nghiệp thường được liên kết với giao diện người dùng, giúp nhân viên kiểm soát và theo dõi quy trình sản xuất. Cung cấp thông tin về trạng thái của hệ thống và cho phép người dùng thực hiện các thay đổi cần thiết.

- Bảo trì và kiểm tra lỗi: Kiểm tra lỗi để xác định và báo cáo về sự cố trong quy trình hoặc hệ thống, giúp phát hiện và khắc phục các vấn đề.

Trên đây là toàn bộ thông tin giúp bạn hiểu rõ về bộ lập trình PLC và ứng dụng của thiết bị trong thực tế. KYODO cảm ơn bạn đọc đã theo dõi!